証言者その1

フォルスタージャパン事業部・

事業部長 渡邉昭宏

信頼のブランドを守り、

革新を続ける

最初の証言者は、事業部長を務める渡邉昭宏。開発と営業の現場を指揮しながら、

徹底した品質試験を遵守している。

信頼性の高いブランド価値を守りながら新たな挑戦を続ける、その情熱に迫った。

手間を惜しまず、最高の製造品質を追求

フォルスターの代名詞ともいえる「ロングフレッシュ」は1987年日本に導入されて以来、メイドインジャパンにこだわった伝統的なモデルだ。ワインセラーの製造工程は20~30。そのすべての工程において職人が丁寧に製造を行っている。「たとえば庫内に冷気を巡らす冷媒配管は、緻密な溶接技術を必要としますが、ロングフレッシュは専門的な技術訓練を積んだ職人のみが溶接を行います。ていねいに仕上げた配管は経年劣化による不具合の抑止につながります。国内唯一の日本製品であるロングフレッシュは、他の追随を許さない堅牢な仕上がりとなっているのです」。日本では昔から良質なものを作るためには手間を惜しまないという価値観がある。壊れたら買い替えるといった海外の風潮とは一線を画し、少量生産で品質にこだわるのがフォルスターのモノづくりの流儀なのだ。

ワインセラーの心臓部ともいえる基盤・コンプレッサー・ファンモーターなどの基幹部品に関しては、国内でもトップレベルのものを採用。メンテナンスまでを考慮した設計を重視している。「ロングフレッシュの主力モデルである209、308、408では基盤を電装箱内に収納することで、圧縮機周辺の熱影響を受けにくく、結果的に長期的な性能の安定性が確保できます。同時に修理へのアクセスも容易になり、アフターサービスの向上につながっているのです」。製造は業務用冷蔵庫を手掛けている工場で行われ、家庭用でありながら業務用水準に近いレベルを保持している。

品質を左右するのは、独自に課した試験基準

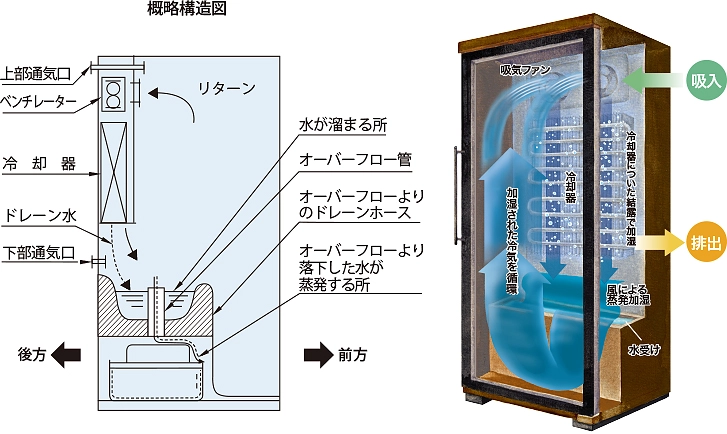

ワインセラーの使命は、ワインにとって最適な温度と湿度を常に一定に保つこと。庫内の主なしくみは冷却ガスの圧縮・凝縮・膨張・蒸発というサイクルだ。まず圧縮機(コンプレッサ)によって冷媒ガスが高温・高圧に圧縮され、凝縮器(コンデンサー)を通る間に液体に変化。その液体が膨張弁に流れ込むことで急激に圧力を下げ、蒸発しやすい状態になる。その後、蒸発器で気化する際に熱を必要とするため、冷媒は周囲から多くの熱を奪い庫内の温度が低下。この温度差によって空気中の水蒸気が飽和し、霜が発生する。霜はやがて溶けて蒸発皿に溜まり、湿度を保つという原理だ。霜を自然に溶かすため、コンプレッサーは稼働を一時的に停止するようプログラミングされている。

一般的にワインセラーの温度は12~15度、湿度は60~70パーセントが理想とされる。縦長構造のワインセラーにおいて庫内の温度ムラを防ぐため、最新モデルのエッセンシャルでは約20項目におよぶ厳格な品質試験を実施。「中でも特に重視しているのが蒸発試験です。外気温や外部湿度を独自基準で設定し、一定期間セラーを稼働させたうえで庫内15ヶ所の温度を継続的に測定し、時系列で変化を分析。温度のバラツキが確認された場合にはその要因を特定し、適切な対策を講じます。また湿度測定や蒸発皿に溜まる水量が一定範囲内に収まること(オーバーフロー予防)も確認しています」

検査にあたっては日本産業規格(JIS)が定める3ヶ所という測定基準を大幅に引き上げ、同規格の最も厳しい基準である外気温32度・湿度85%に設定。このように独自の試験基準を設けているのは、試験方法や設定基準が最終的には品質に影響を与えるからだと渡邉は力説する。

さらに温度ムラが出やすい上部には、冷気をうまく循環させるためのファンモーターを設置。ファン(羽)の形状も吟味し高品質のものを採用している。「冷気は下へ流れるので、上の部屋ほど温度管理が難しい。100の部品があったとして、そのうちの一つでも脆弱だとすべてに影響を及ぼすことになるのです」

フォルスター製品はレストランでも多く使われているため、扉の開閉についても厳しくチェックが行われる。「エッセンシャルの場合、15,000回の開閉試験を行っています。また開閉回数だけでなく、冷却試験では扉開閉による温度変化を加味したうえで棚を引き出す際の負荷、ボトル重量負荷を設計段階で構造解析しているのです」

ワインを取り巻く過酷な状況をつねに想定し、日々研鑽を積む

2024年、日本の夏は平均温度が 1.7度上昇。地球温暖化による記録的な猛暑は人間のみならず、ワインにとっても過酷な状況となっている。年々厳しくなる外気温に対してフォルスターでは、独自の品質確認基準を課している。数ある品質試験の中でも、技術開発と同じくらい心血を注いでいるのが出荷前の冷却試験だ。

ロングフレッシュ209、308、408は全製品を対象に、庫内温度の最低目標である6度に確実に到達させるための品質検査を実施。「最大サイズのロングフレッシュは 120本収納で、およそ400 リットルの容積があります。これを6度に到達させるのには70~80分もの時間を要しますが、初期不良を防ぐための重要なプロセスとして徹底して行っています。会社によっては冷却試験を規定時間のみ行い、目標温度へ到達すると推定して “みなし出荷” する手法をとっていますが、弊社では正確に時間をかけて検査しています」

顧客に寄り添った、人に優しい製品を目指して

ワインセラーは、長いワインの歴史をもつ欧米での需要が中心であり、日本では多くの輸入品が販売されているのが現状だ。しかし現行のワインセラーは、高温多湿な気候に対応した温度管理や、快適な操作性といった日本固有の要求に応えうるのか、渡邉は疑念を抱いていた。ワインのインポーターであるフィラディスがフォルスターを手がけるようになって初めて開発したエッセンシャルは、こうした日本人顧客の想いに応えるべく、機能とデザイン両面をブラッシュアップしたシリーズだ。

エッセンシャルの生産拠点は海外だが、主要部品の選定や図面作成、機構設計を一から見直し、日本主導で行っているのが特徴だ。「冷却に影響を与える主要部品については弊社が選定し、部品メーカーと直接交渉し、製造工場への納入をサポートしました。製造工場での金型製作を経て試作品を作り、課題や改良点を反映した二次試作を実施し、製品の完成度を高めます。品質確認試験で厳しい基準をクリアしたあとは、デザインレビューを通じて操作性や使いやすさを徹底的に見直し、最終的に量産に至ります」。こうしたこだわりは海外のサプライヤーからすれば到底理解のできないリクエストとなり、時には怒鳴り合いになることもあったと渡邉は当時を振り返る。「日本のお客様に最適なワインセラーを提供したい一心で、開発プロセスを進めてきました」

デザイン面においてもエッセンシャルは、重厚で無機質だったワインセラーのイメージを一新。幅広い顧客を獲得している。「ワインセラーの外観は一般的な日本の住空間に馴染みにくいのが課題でした。そこで室内のインテリアとの調和を考え、美しいデザインにこだわりました」

その結果、奥行きや横幅を最大限にコンパクト化。薄型で扉角に丸みを持たせたラウンドシェイプを採用した。程よくモダンで主張しすぎないデザイン、木製の棚飾りなどリビングになじみやすい製品に仕上がった。内部にはインバーターコンプレッサーを導入し、静音性にも配慮。開発に 2年を費やしたエッセンシャルには、顧客の声を反映した細やかな工夫が随所に取り入れられている。閉め忘れを防ぐ扉のオートクローズ機能や、棚をスライドするときのスムースな触感、冬期の結露を防ぐための扉ヒーターなどは、すべて特許出願中だ。

さらに家庭生活の中で想定しうるあらゆるトラブルにも対応している。「数種類ある扉の中でも圧倒的に人気なのは、ワインのエチケットが一目で 分かるガラス扉です。そこで、もしもの破損に備えてサイドガードも装備しました。またタッチパネルの誤操作によって庫内の温度が変わってしま うのを防ぐため、温度設定パネルを庫内に設置しています」 使う人の立場に立ってとことん追求する姿勢が、エッセンシャルという新たな製品を生み出した。大切なワインを安心して委ねて欲しい…妥協な き製品づくりに向けて、フォルスターはこれからも挑戦を続ける。